开关稳压电源系统设计方案

摘要: 本系统各项指标均达到或超过设计指标。系统实际效率应略低于理论计算值,主要是因为计算中没有涉及boost 电感等损耗,进一步提高效率的措施是采用同步整流取代二极管整流等措施,本系统是一种较为理想的设计方案。

随着电力电子技术的发展,电源装置大量出现在生产生活的各个领域,其电压电流的稳定性、电压调整率、负荷调整率、变换器的效率等因素将直接影响到用电及通信设备的正常运行,严重时还将影响到设备的安全性。因此,如何改善上述各项指标,成为电源装置设计时需要考虑的重要因素。本文介绍一种行之有效的开关稳压电源的系统设计方案。

1 方案论证

1. 1 DC-DC 变换器方案选取

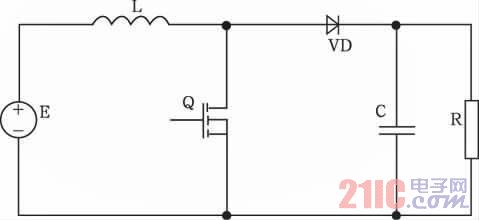

隔离变压器输出工频电压有效值为18 ± 3 V,经桥式整流滤波后输出直流电压约为18 ~ 26 V。要求开关电源的输出电压范围在30 ~ 36 V 之间稳定可调,单端反激式和Boost 直接变换式都可以满足要求。但是,考虑到单端反激式开关电源结构中的脉冲变压器在短时间内难以制作调整好,并且其制作工艺和选材对系统的效率影响很大,因此本设计制作选用Boost电路作为功率变换器主电路,如图1 所示。

图1 功率变换器主电路

1. 2 控制方案选取

可用于Boost 变换器的控制方案较多,典型的有采用单片机直接控制或者用模拟控制电路控制等。

Boost 变换器是一个具有低阻尼的二阶系统,采用单片机的电压单环控制的结构由于系统的不稳定性和数字算法的延迟,使得控制环的低频增益不能太大,影响输出电压的控制精度; 用运算放大器等构成模拟控制电路,可以采用电压电流双环控制结构,有效地克服变换器的低阻尼特性并使输出电压的控制精度提高,但包括PWM 调制器、脉冲放大驱动电路等在内的模拟控制电路结构复杂、可靠性不高。

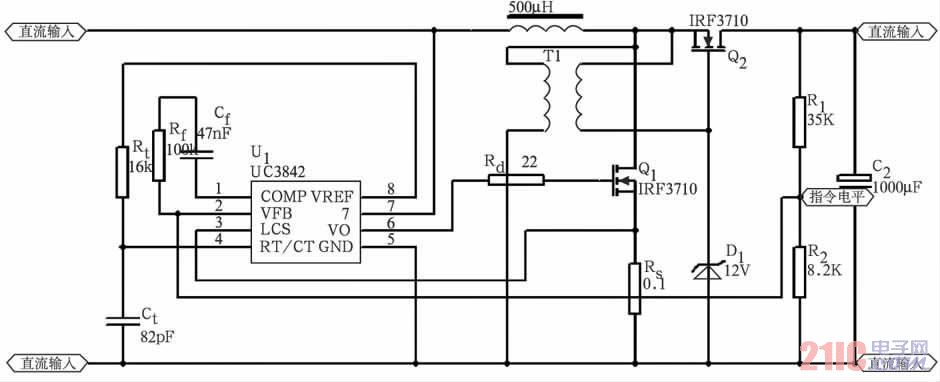

鉴于单端反激式开关电源与Boost 变换器具有相同的工作原理,其专用集成控制芯片UC3842 可以移植到Boost 变换器的控制上来,所以本设计制作的控制部分采用集成控制芯片UC3842,以简化控制电路设计并提高系统的可靠性,UC3842 控制电路图如图2 所示。

图2 主电路及UC3842 控制电路图

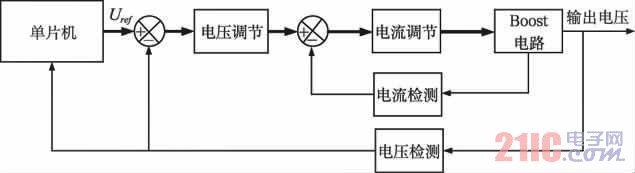

以UC3842 为基础构成的电压电流双环控制的Boost 变换器当脉冲占空比大于0. 5 时,存在不稳定现象。为使系统稳定,要么降低控制环的低频增益,要么采取斜坡补偿的办法,前者使输出电压的控制精度降低,后者实现上要求比较严格。鉴于系统已设置单片机以满足监测显示功能的要求,可以利用单片机对Boost变换器控制系统进行校正,在系统稳定的前提下可以使输出电压的控制精度大幅提高,而技术实现上切实可行,方案如图3 所示。

图3 控制方案

1. 3 提高效率的方法及实现方案

影响系统效率的主要因素有: a. 功率变换器开关器件的开关损耗; b. 感性元件的铁损和铜损; c. 控制电路的损耗等。其中,开关器件的开关损耗是影响系统效率的最主要方面,因此,除主电路结构尽量简化外,选用开通、关断比较迅速、通态电阻小的功率MOS 管作为主开关器件,Boost 二极管也选用超快恢复二极管。感性元件主要是Boost 电感,选取铁损比较小的铁氧体为磁芯,尽量选用截面比较粗的漆包线以降低损耗。控制电路的工作电源采取两种方式来降低损耗: 主控制芯片UC3842 直接用主电路的整流滤波电路供电,单片机和少量外围电路用自制的开关电源供电。

2 电路设计与参数计算

2. 1 主电路器件的选择和参数计算

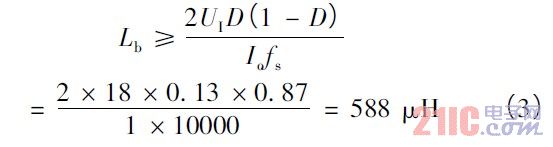

2. 1. 1 电感量计算

主电路的主要参数为: 整流滤波后的直流输入电压18 ~ 26 V,输出电压在30 ~ 36 V 范围内可调,最大输出电流2 A,开关频率取10 kHz,Boost 电路工作在电流连续工作模式( CCM) 。

忽略电路的损耗,根据Boost 电路输出电压表达式,可得PWM 占空比:

最大占空比Dmax发生在输入直流电压最低( 18V) 而输出直流电压最高( 36 V) 的时候,最小占空比Dmin发生在输入直流电压最高( 26 V) 而输出直流电压最低( 30 V) 的时候,根据式( 1) 计算Dmax为0. 5、Dmin为0. 13。

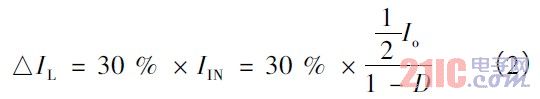

取电感器电流的变化量为半载时输入电流的30 %,即:

最坏的情况为占空比最小的时候,根据电流临界连续条件求得电感值为:

实际取值500 μH。

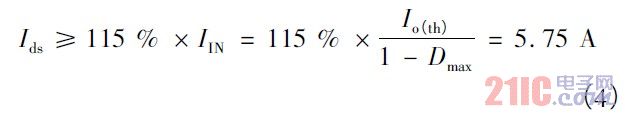

2. 1. 2 主开关管选取

主开关管承受的最大漏源电压为最大输出电压36 V,考虑到过载条件,开关管最大实际漏源电流为:

考虑到实际电压电流尖峰和冲击,电压电流耐量分别取2. 5 和2 倍裕量,即应选取耐压高于90 V,最大电流12 A。实际选用IRF3710 型MOS 管,最大漏源电压100 V,最大漏极电流57 A,通态电阻25 mΩ,最高开关频率超过1 MHz。

2. 1. 3 快恢复二极管选取

二极管选取依据是通态平均电流:

式中,η 为波形系数; IF( AV) 是实际通态平均电流。考虑到实际系统控制时占空比的变动性,依据最大峰值电流( 5. 75 A) 选取FR607。

2. 1. 4 输出滤波电容选取

设计输出电压的纹波小于200 mV,考虑到负载电流可能达到3 A,滤波电容Cf计算如下:

实际选用1 000 μF /50 V 的电解电容。

2. 2 控制电路设计与分析

Boost 变换器控制电路如图( 2) 所示,输出电压经取样电阻R1、R2反馈到UC3842 的电压误差放大器的反相输入端,与其内部基准电压Uref比较之后得到误差电压Ue,经过电压调节器,送入UC3842 的电流比较器,与主开关源极上的取样电阻Rs上取得的电流信号进行比较,产生PWM 输出。电压调节器为PI 调节器( 在该芯片1 脚和2 脚之间并积分电容和比例电阻) . 2. 2. 1 开关频率的设计

开关频率由UC3842 第4 脚锯齿波发生器的定时电容、电阻确定其计算公式为:

根据UNITROD 公司关于UC3842 的特性图表,考虑到实际运行时脉宽占空比可能大于0. 5,选取Rt =16 kΩ,Ct = 9. 4 nF,对应的开关频率为11 kHz。

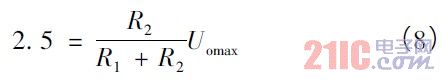

2. 2. 2 电压反馈取样电阻

最高输出电压为36 V,电压调节器的参考电压为2. 5 V,反馈网络按无稳态误差原则设计,即:

取R1 = 35 kΩ,计算得R2 = 8. 5 kΩ。

2. 2. 3 电压调节器设计

电压误差放大器为比例积分放大器,Kp = 10,Ki =1 /3000。

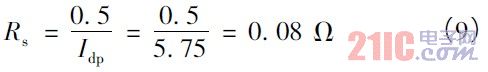

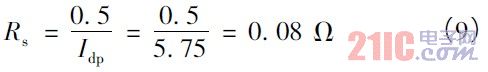

2. 2. 4 电流取样电阻Rs

系统能正常工作的必要条件是送入UC3842 的电流取样端( 3 脚) 的信号小于1 V,且能达到电压调节器送到电流比较器输入端信号的大小。设开关管的电流峰值时的信号大小为500 mV,则:

实际系统用3 个0. 33 Ω 电阻并联。

2. 3 保护电路设计与计算

由于主电路采用Boost 电路,单纯的封锁开关管的驱动信号并不能满足在线过流保护的要求。

为了实现系统自恢复,在Boost 输出和负载之间增加Buck 电路。Buck 电路的开关管由单片机直接控制,采用电流霍尔作为电流传感器,单片机通过AD( MAX197) 实时取样输出电流信号。当系统正常工作时,Buck 开关管直通; 一旦出现过流故障,单片机检测到故障信号后,可以两种方式实行保护,一种是限流输出保护方式,另一种是封锁输出保护方式。在限流输出保护方式下,单片机发出PWM信号,控制Buck 开关管,降低输出电压,从而达到限制输出电流的目的,同时在液晶上显示故障。过流故障解除后,在输出封锁保护方式下,单片机发出Buck 开关管的封锁信号,切断输出电流。之后单片机每隔0. 5 s 发出封锁解除信号,若过流故障排除,单片机停止发出封锁信号,系统恢复到正常状态。

加入Buck 电路后系统成本有所增加,但Buck 电感和电容正好构成了二级输出滤波器,以进一步降低纹波。由于正常运行时,Buck 开关管处于直通状态,对效率影响甚微。

2. 4 人机接口设计

本系统中的人机接口包括键盘和液晶显示器。考虑到要求输出电压进行键盘设定和步进调整,需要大量按键( 如0 ~ 9 数字键,+、- 键,取消、确认键等) ,PS2 键盘的小键盘区刚好满足此要求,又PS2 键盘通过PS2 协议与单片机进行串行通信,接口简单,易于实现,因此采用PS2 键盘作为系统输入设备。设计指标又要求能显示输出电压、电流的测量值等系统信息,为了更好地美化显示界面,采用控制器为RA8803 的240× 128 带国标字库液晶显示器。液晶显示器通过并行数据总线与单片机进行通信。

2. 5 辅助电源设计

另外制作了小型的开关电源电路,用作系统控制部分的工作电源。此小型开关电源的直流输入连接到主电路整流滤波输出之后,主电路接上交流输入电以后,开关电源开始工作,向控制电路提供工作电源。辅助电源设计为+ 5 V/100 mA、± 12 V/100 mA。

2. 6 效率分析及计算

2. 6. 1 控制电路功耗

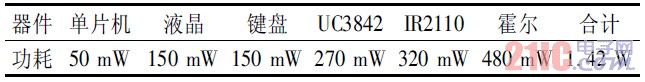

经实际测试控制电路各个部分的功耗如表1 所示。

表1 控制电路主要器件正常工作时功耗

2. 6. 2 Boost 主开关管功耗

主开关管功耗由两部分构成: 开关损耗和通态损耗。开关损耗估算为:

式中,UDS为开关管阻断电压的峰值; IDS为开关管电流的峰值; tr为开关管上升时间; trd为开通延迟时间; tf为开关管下降时间; tfd为关断延迟时间; fs为开关频率。

查阅IRF3710 手册相关数据和以上相关计算数据求得Pds = 0. 08 W。可见降低开关频率能明显降低开关损耗。

通态损耗为:

式中,ID为通态平均电流; Ron为通态电阻; D 为平均占空比。经粗略计算得出Pdon = 0. 09 W。

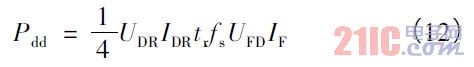

Boost 二极管的损耗由两部分构成: 反向恢复损耗和通态损耗。反向恢复损耗估算为:

式中,UDR为二极管反向电压峰值电压的峰值; IDR为二极管反相恢复电流峰值; tr为反向恢复时间; fs为开关频率; UFD为正向导通压降; IF为正向导通平均电流。

计算出Pdd = 1. 14 W。

2. 6. 3 系统总效率

3 软件流程图

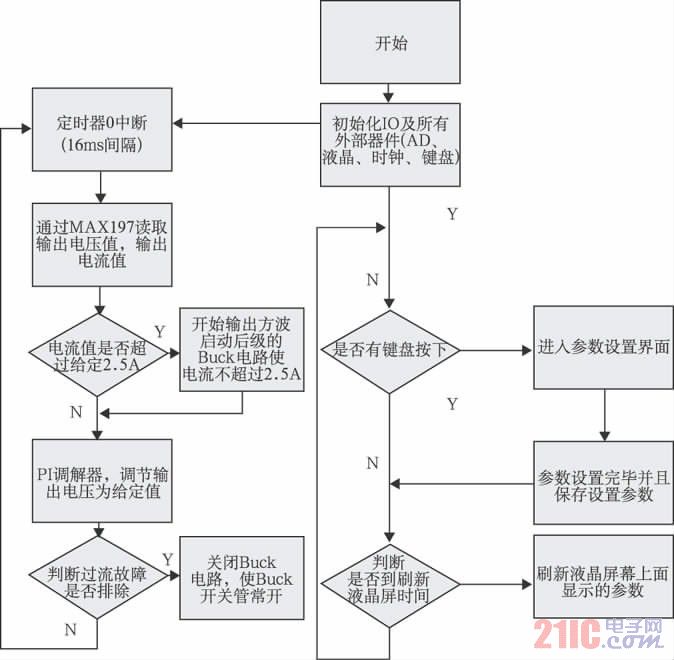

开关稳压电源系统软件流程如图4。

图4 软件流程图

4 系统测试

4. 1 测试仪器

系统测试所需测试仪器如下:

EE1410 合成函数信号发生器; TEK 1002B 数字存储示波器; TEK 2024 四通道隔离示波器; UT88B 4 12位数字万用表; 直流稳压源; MS8215 3 12位数字万用表。

4. 2 测试方案及数据

4. 2. 1 输出电压Uo可调测试

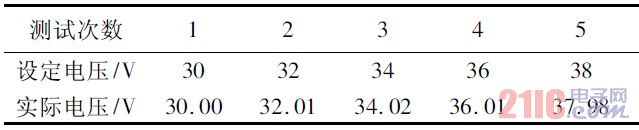

输出电压可调测试方案: 负载采用20 Ω 电阻值,用UT88B 数字万用表监测负载电压。通过键盘输入设定电压,具体数据记录在表2 设定电压栏。按确认键后读出数字万用表显示的电压,具体数据记录在表2 中实际电压栏。

表2 输出电压可调测试数据

4. 2. 2 电压调整率测试

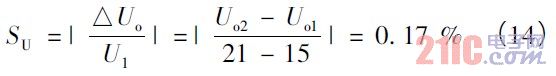

电压调整率测试方案: 负载为可调阻性负载,用UT88B 万用表分别监测隔离变压器输出电压( U2) 和负载电压( Uo) 。调自耦变压器,使U2分别为15 V 和21 V,同时调滑动变阻器,使负载电流维持在2 A,分别记录两次负载电压Uo1 = 36. 03 ( V) ,Uo2 = 36. 04 ( V)。根据题目所给出的相关公式可计算出电压调整率:

4. 2. 3 负载调整率测试

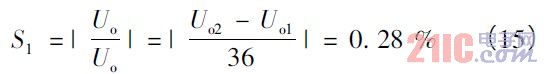

负载调整率测试方案: 分别用UT88B 万用表监测隔离变压器输出电压( U2) 、负载电压和负载电流,调滑动变阻器使输出电流分别为0 A 和2 A,调隔离变压器使U2维持在18 V,同时记录对应的负载电压Uo1 = 36. 03 ( V) ,Uo2 = 35. 93 ( V)。根据相关公式可计算出电压调整率:

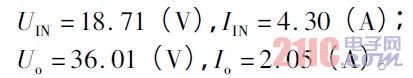

4. 2. 4 DC-DC 变换器效率测试

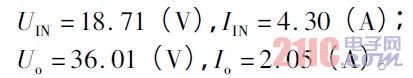

DC-DC 变换器效率测试方案: 调节自耦变压器使隔离变压器输出电压( U2) 为18 V,调整变换器使输出电压( Uo) 为36 V,调节负载使输出电流为2 A,用UT88B 万用表检测并记录此时DC-DC 变换器输入输出电压,输入输出电流:

计算出变换器效率:

4. 2. 5 输出纹波电压测试

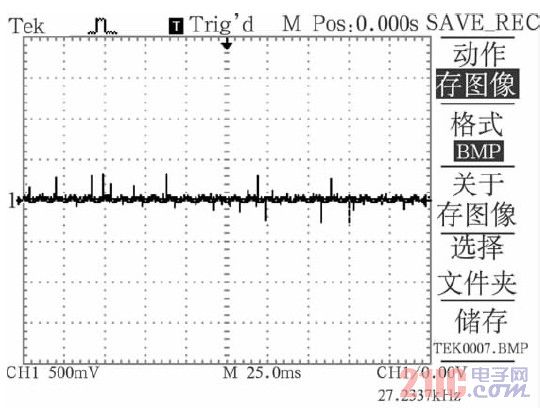

输出纹波电压测试方案: 调节自耦变压器、变换器输出电压、负载使U2为18 V,Uo为36 V,输出电流为2A。使用TEK 1002B 数字存储示波器在AC 耦合、时基25 ms /div 测量输出电压纹波Uopp,其示波器输出纹波电压图如图5 所示。

图5 输出纹波电压图

4. 2. 6 过流保护动作电流测试

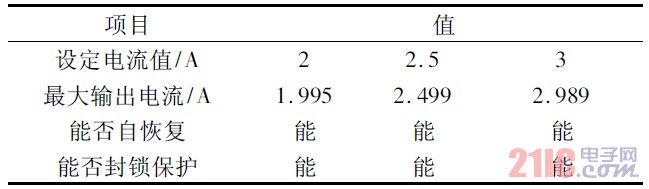

本系统可以有两种过流保护模式,模式一: 限流保护; 模式二: 封锁保护。两种保护均可通过键盘设定保护电流的阈值,并自恢复。限流保护测试方案:

UT88B 监视负载电流,负载为滑动变阻器,分别设定保护电流为2 A、2. 5 A、3 A。调整滑动变阻器分别记录最大输出电流( 即为保护电流) 。然后减小电到阈值以下,测试值能否降低到保护电流以下。封锁保护测试方案: UT88B 监视负载电流,负载为滑动变阻器,分别设定保护电流为2 A、2. 5 A、3 A。调整滑动变阻器,使负载电流慢慢接近设定电流值。记录负载电流是否被封锁到0,测试结果见表3。

表3 过流保护模式测试结果

由表3 可知,最大输出电流为设定电流值,能自恢复。说明本系统过流保护作用明显,并可自恢复到正常状态。

5 结语

综合分析各项指标的测试结果,本系统各项指标均达到或超过设计指标。系统实际效率应略低于理论计算值,主要是因为计算中没有涉及boost 电感等损耗,进一步提高效率的措施是采用同步整流取代二极管整流等措施,本系统是一种较为理想的设计方案。

暂无评论