深度解读:高功率LED封装基板技术

摘要: 长久以来显示应用一直是led发光组件主要诉求,并不要求LED高散热性,因此LED大多直接封装于传统树脂系基板,然而2000年以后随着LED高辉度化与高效率化发展,尤其是蓝光LED组件的发光效率获得大幅改善,液晶、家电、汽车等业者也开始积极检讨LED的适用性。

长久以来显示应用一直是led发光组件主要诉求,并不要求LED高散热性,因此LED大多直接封装于传统树脂系基板,然而2000年以后随着LED高辉度化与高效率化发展,尤其是蓝光LED组件的发光效率获得大幅改善,液晶、家电、汽车等业者也开始积极检讨LED的适用性。

在此同时数字家电与平面显示器急速普及化,加上LED单体成本持续下降,使得LED的应用范围,以及有意愿采用LED的产业范围不断扩大,其中又以液晶面板厂商面临欧盟颁布的危害性物质限制指导(RoHS: Restriction of Hazardous Substances Directive)规范,因此陆续提出未来必需将水银系冷阴极灯管(CCFL:Cold Cathode Fluor-escent Lamp)全面无水银化的发展方针,其结果造成高功率LED的需求更加急迫。

技术上高功率LED封装后的商品,使用时散热对策成为非常棘手问题,在此背景下具备高成本效益,类似金属系基板等高散热封装基板的发展动向,成为LED高效率化之后另一个备受嘱目的焦点。

接着本文要介绍LED封装用金属系基板的发展动向,与陶瓷系封装基板的散热设计技术。

发展历程

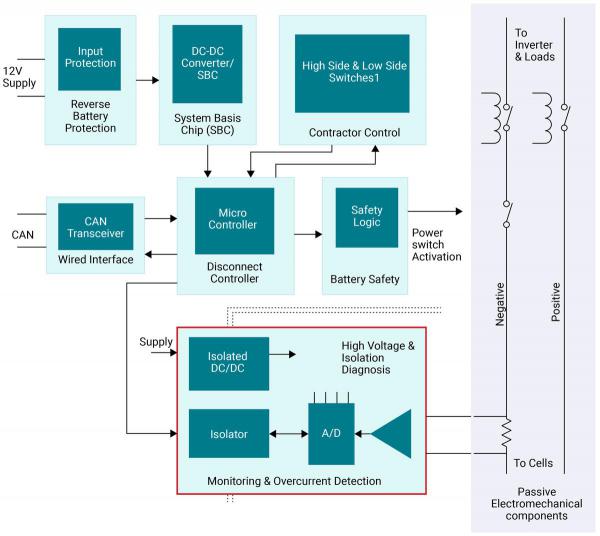

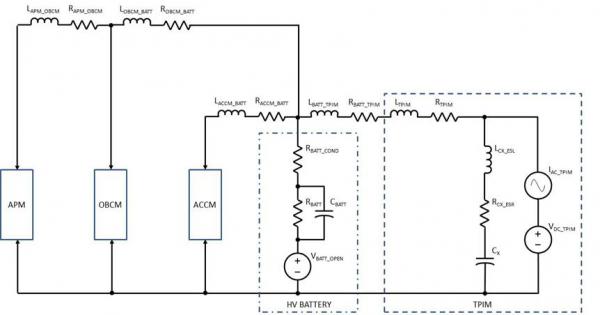

图1是有关LED的应用领域发展变迁预测,如图2所示使用高功率LED时,LED产生的热量透过封装基板与冷却风扇排放至空气中。

以往LED的输出功率较小,可以使用传统FR4等玻璃环氧树脂封装基板,然而照明用高功率LED的发光效率只有20~30% ,而且芯片面积非常小,虽然整体消费电力非常低,不过单位面积的发热量却很大。

如上所述汽车、照明与一般民生业者已经开始积极检讨LED的适用性(图3),一般民生业者对高功率LED期待的特性分别是省电、高辉度、长使用寿命、高色再现性,这意味着高散热性是高功率LED封装基板不可欠缺的条件。

一般树脂基板的散热极限只支持0.5W以下的LED,超过0.5W以上的LED封装大多改用金属系与陶瓷系高散热基板,主要原因是基板的散热性对LED的寿命与性能有直接影响,因此封装基板成为设计高辉度LED商品应用时非常重要的组件。

金属系高散热基板又分成硬质(rigid)与可挠曲(flexible)系基板两种(图4) ,硬质系基板属于传统金属基板,金属基材的厚度通常大于1mm,硬质系基板广泛应用在LED灯具模块与照明模块,技术上它是与铝质基板同等级高热传导化的延伸,未来可望应用在高功率LED的封装。

可挠曲系基板的出现是为了满足汽车导航仪等中型LCD背光模块薄形化,以及高功率LED三次元封装要求的前提下,透过铝质基板薄板化赋予封装基板可挠曲特性,进而形成同时兼具高热传导性与可挠曲特性的高功率LED封装基板。

硬质系基板的特性

图5是硬质金属系封装基板的基本结构,它是利用传统树脂基板或是陶瓷基板,赋予高热传导性、加工性、电磁波遮蔽性、耐热冲击性等金属特性,构成新世代高功率LED封装基板。

如图所示它是利用环氧树脂系接着剂将铜箔黏贴在金属基材的表面,透过金属基材与绝缘层材质的组合变化,可以制成各种用途的LED封装基板。

高散热性是高功率LED封装用基板不可或缺的基本特性,因此上述金属系LED封装基板使用为铝与铜等材料,绝缘层大多使用充填高热传导性无机填充物(Filler)的填充物环氧树脂。

铝质基板是应用铝的高热传导性与轻量化特性制成高密度封装基板,目前已经应用在冷气空调的转换器(Inverter)、通讯设备的电源基板等领域,铝质基板同样适用于高功率LED的封装。

图6是各种金属系封装基板的特性比较,一般而言金属封装基板的等价热传导率标准大约是2W/m?K,为满足客户4~6W/m?K高功率化的需要,业者已经推出等价热传导率超过8W/m?K的金属系封装基板。

由于硬质金属系封装基板主要目的是支持高功率LED的封装,因此各封装基板厂商正积极开发可以提高热传导率的技术。

硬质金属系封装基板的主要特征是高散热性。图7与图8是仿真分析LED芯片发热量为1W时,2W/m ?K一般封装基板与8W/m?K超高热传导封装基板正常使用状态下的温度分布特性。

由图8可知使用高热传导性绝缘层封装基板,可以大幅降低LED芯片的温度。此外基板的散热设计,透过散热膜片与封装基板的组合,还可望延长LED芯片的使用寿命。

金属系封装基板的缺点是基材的金属热膨胀系数非常大,类似低热膨胀系数陶瓷系芯片组件焊接时,容易受到热循环冲击,如果高功率LED的封装使用氮化铝时,金属系封装基板可能会发生不协调问题,因此必需设法吸收LED模块的各材料热膨胀系数差异造成的热应力,藉此缓和热应力提高封装基板的可靠性。

可挠曲系基板的特性

可挠曲基板的主要用途大多集中在布线用基板,以往高功率晶体管与IC等高发热组件几乎不使用可挠曲基板,最近几年液晶显示器为满足高辉度化需求,强烈要求可挠曲基板可以高密度设置高功率LED,然而LED的发热造成LED使用寿命降低,却成为非常棘手的技术课题,虽然利用铝板质补强板可以提高散热性,不过却有成本与组装性的限制,无法根本解决问题。

图9是高热传导挠曲基板的断面结构,它是在绝缘层黏贴金属箔,虽然基本结构则与传统挠曲基板完全相同,不过绝缘层采用软质环氧树脂充填高热传导性无机填充物的材料,具有与硬质金属系封装基板同等级8W/m?K的热传导性,同时还兼具柔软可挠曲、高热传导特性与高可靠性(表1),此外可挠曲基板还可以依照客户需求,将单面单层面板设计成单面双层、双面双层结构。

高热传导挠曲基板的主要特征是可以设置高发热组件,并作三次元组装,亦即它可以发挥自由弯曲特性,进而获得高组装空间利用率。

图10是高热传导挠曲基板与传统聚亚酰胺(Polyi-mide)挠曲基板,设置1W高功率LED时的散热实验结果,聚亚酰胺基板的厚度为25μm,基板的散热采用自然对流方式。

根据实验结果显示使用高热传导挠曲基板时,LED的温度大约降低100℃,这意味着温度造成LED使用寿命降低的问题可望获得改善。

事实上除了高功率LED之外,高热传导挠曲基板还可以设置其它高功率半导体组件,适用于局促空间或是高密度封装等要求高散热等领域。

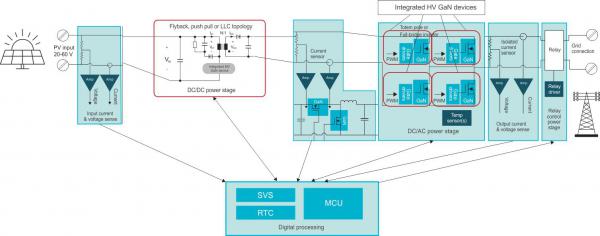

有关类似照明用LED模块的散热特性,单靠封装基板往往无法满足实际需求,因此基板周边材料的配合变得非常重要,例如图11的端缘发光型LED背光模块的新结构,配合~3W/m?K的热传导性膜片,可以有效提高LED模块的散热性与LED模块的组装作业性。

陶瓷系封装基板

如上所述白光LED的发热随着投入电力强度的增加持续上升,LED芯片的温升会造成光输出降低,因此LED的封装结构与使用材料的检讨非常重要。

以往LED使用低热传导率树脂封装,被视为是影响散热特性的原因之一,因此最近几年逐渐改用高热传导陶瓷,或是设有金属板的树脂封装结构。LED芯片高功率化常用手法分别是:

●LED芯片大型化

●改善LED芯片的发光效率

●采用高取光效率的封装

●大电流化

虽然提高电流发光量会呈比例增加,不过LED芯片的发热量也会随着上升。图12是LED投入电流与放射照度量测结果,由图可知在高输入领域放射照度呈现饱和与衰减现象,这种现象主要是LED芯片发热所造成,因此LED芯片高功率化时首先必需解决散热问题。

LED的封装除了保护内部LED芯片之外,还兼具LED芯片与外部作电气连接、散热等功能。

LED的封装要求LED芯片产生的光线可以高效率取至外部,因此封装必需具备高强度、高绝缘性、高热传导性与高反射性,令人感到意外的是陶瓷几乎网罗上述所有特性。

表2是陶瓷的主要材料物性一览,除此之外陶瓷耐热性与耐光线劣化性也比树脂优秀。

传统高散热封装是将LED芯片设置在金属基板上周围再包覆树脂,然而这种封装方式的金属热膨胀系数与LED芯片差异非常大,当温度变化非常大或是封装作业不当时极易产生热歪斜(thermal strain;热剪应力),进而引发芯片瑕疵或是发光效率降低。

未来LED芯片面临大型化发展时,热歪斜问题势必变成无法忽视的困扰,有关这点具备接近LED芯片的热膨胀系数的陶瓷,可说是热歪斜对策非常有利的材料。

图13是高功率LED陶瓷封装的外观;图14是高功率LED陶瓷封装的基本结构,图14(b)的反射罩电镀银膜。它可以提高光照射率,图14(c)的陶瓷反射罩则与陶瓷基板呈一体结构。

散热设计

图15表示LED内部理想性热流扩散模式,图15右图的实线表示封装内部P~Q之间高热流扩散分布非常平坦,由于热流扩散至封装整体均匀流至封装基板,其结果使得LED芯片正下方的温度大幅降低。

图16是以封装材的热传导率表示热扩散性的差异,亦即图15表示正常状态时的温度分布,与单位面积单位时间流动的热流束分布特性。

使用高热传导材时,封装内部的温差会变小,此时热流不会呈局部性集中,LED芯片整体产生的热流呈放射状流至封装内部各角落,换言之高热传导材料可以提高LED封装内部的热扩散性。

LED封装用陶瓷材料分成氧化铝与氮化铝,氧化铝的热传导率是环氧树脂的55倍,氮化铝则是环氧树脂的55倍400倍,因此目前高功率LED封装用基板大多使用热传导率为200W/mK的铝质,或是热传导率为400W/mK的铜质金属封装基板。

半导体IC芯片的接合剂分别使用环氧系接合剂、玻璃、焊锡、金共晶合金等材料。LED芯片用接合剂除了上述高热传导性之外,基于接合时降低热应力等观点,还要求低温接合与低杨氏系数等等,符合这些条件的接合剂分别是环氧系接合剂充填银的环氧树脂,与金共晶合金系的Au-20%Sn。

接合剂的包覆面积与LED芯片的面积几乎相同,因此无法期待水平方向的热扩散,只能寄望于垂直方向的高热传导性。

图17是热传导差异对封装内部的温度分布,与热流束特性的模拟分析结果,封装基板使用氮化铝。根据仿真分析结果显示LED接合部的温差,热传导性非常优秀的Au-Sn比低散热性银充填环氧树脂接合剂更优秀。

有关LED封装基板的散热设计,大致分成:

●LED芯片至框体的热传导

●框体至外部的热传达

两大部位。热传导的改善几乎完全仰赖材料的进化,一般认为随着LED芯片大型化、大电流化、高功率化的发展,未来会加速金属与陶瓷封装取代传统树脂封装方式 。此外LED芯片接合部是妨害散热的原因之一,因此薄接合技术成为今后改善的课题。

提高LED高热排放至外部的热传达特性,以往大多使用冷却风扇与热交换器,由于噪音与设置空间等诸多限制,实际上包含消费者、下游系统应用厂商在内,都不希望使用强制性散热组件,这意味着非强制散热设计必需大幅增加框体与外部接触的面积,同时提高封装基板与框体的散热性。

具体对策例如高热传导铜层表面涂布“利用远红外线促进热放射的挠曲散热薄膜”等等,根据实验结果证实使用该挠曲散热薄膜的发热体散热效果,几乎与面积接近散热薄膜的冷却风扇相同,如果将挠曲散热薄膜黏贴在封装基板、框体,或是将涂抹层直接涂布在封装基板、框体,理论上还可以提高散热性。

有关高功率LED的封装结构,要求能够支持LED芯片磊晶接合的微细布线技术;有关材质的发展,虽然氮化铝已经高热传导化,不过高热传导与反射率的互动关系却成为另一个棘手问题,一般认为未来若能提高热传导率低于氮化铝的氧化铝的反射率,对高功率LED的封装材料具有正面帮助。

结语

以上介绍LED封装用金属系基板的发展动向,与陶瓷系封装基板的散热设计技术。随着LED大型化、大电流化、高功率化的发展,事实上单靠封装基板单体并无法达成预期的散热效,必需配合封装基板周边的散热材料,以及LED封装结构才能进行有效的散热。因此未来必需持续开发周边相关技术,LED才能够实现次世代光源的终极目标。

暂无评论