锂离子电池充电器IC设计方案

摘要: 本文设计一款针对单节锂电池的线性充电器IC,采用CMOS工艺设计了一款具有智能热调整功能的单片线性锂离子电池充电器IC,在此设计的线性锂离子电池充电器IC在恒流/恒压充电模式的基础上,增加了涓流充电模式和智能热调整模式。

锂离子和锂聚合物电池具有工作电压高、无记忆效应、工作温度范围宽、自放电率低及比能量高优点。使其能够较好地满足便携式设备对电源小型化、轻量化、长工作时间和长循环寿命以及对环境无害等要求,同时随着锂离子电池产量的提高,成本的降低,锂离子电池以其卓越的高性价比优势在便携式设备电源上取得了主导地位,这也使得锂离子电池充电器得到了巨大的发展和广阔的市场。本文设计一款针对单节锂电池的线性充电器IC,采用CMOS工艺设计了一款具有智能热调整功能的单片线性锂离子电池充电器IC,在此设计的线性锂离子电池充电器IC在恒流/恒压充电模式的基础上,增加了涓流充电模式和智能热调整模式。

1 线性锂离子电池充电器的整体结构设计

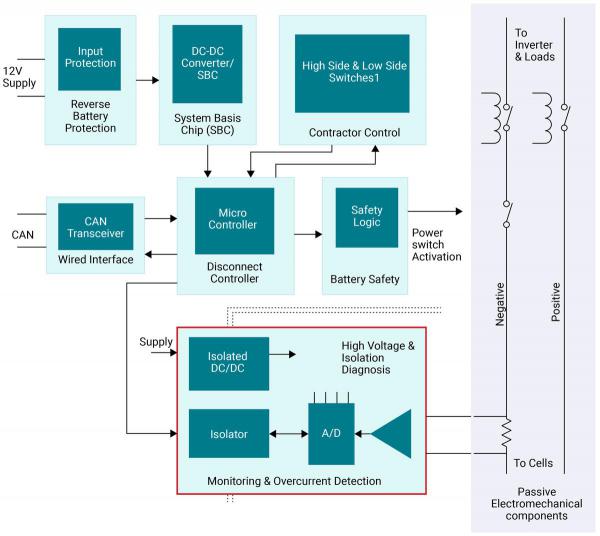

图1所示为本文锂离子电池充电器的整体功能模块图。这些子模块包括。基准电压源、基准电流源、欠压闭锁模块、恒流充电放大器、恒压充电放大器、智能热调整放大器、钳位放大器、振荡器、计数器、电池温度保护模块、功率管衬底保护模块、逻辑模块以及多个比较器模块。

考虑芯片的实际应用,本文设计的锂离子电池充电器具有以下几个特点:

(1)芯片的温度保护方面在充电过程中,当电池的电压达到涓流充电跳变电压门限而进入恒流阶段时,恒流阶段为大电流充电,由于本文的功率管为PMOS,在负载电池和电源之间只有该功率管,此时电池电压较低,芯片功率耗散达到最大。其功率耗散为:

P=(Vcc-VBAT)Icc (1)

大功率耗散将导致芯片的温度急剧上升,因此设置了一个智能的热反馈回路。当芯片温度上升到热反馈温度点105℃时,启动热反馈回路,使芯片温度维持在105℃。当电池电压进一步升高时,由式(1)可知,功率耗散逐渐降低,在较小的功率耗散下,芯片的温度会逐渐降低。此时退出智能热调整工作模式,进入恒流充电模式,使用大电流Icc对电池充电,或者直接进入恒压充电阶段。该热反馈回路的使用,使充电的速率最大化,同时用户无需担心芯片的温度过高。

(2)成本方面。本文介绍的芯片采用CMOS工艺设计,成本低,工艺易于实现。

(3)与用户的交互式管理方面。芯片提供了多个外部用户编程引脚以方便用户对芯片的管理和使用。在充电电流的控制方面,用户可以通过连接1只电阻至芯片一个引脚对充电电流进行编程;在充电最终电压的控制方面,用户可通过将芯片的一个引脚接高电平或低电平来设置最终充电电压为4.1 V或4.z V,以适应对使用不同的负极材料的锂离子电池进行充电;在充电时间的控制上,用户可通过连接1只电容至芯片1个引脚对充电时间进行编程,满足用户不同的充电时间要求。芯片设计预计达到的特性和参数见表1.

芯片引脚的外部连接如图2所示。在图2中,CHRG,FAULT,ACPR三引脚分别与一个1 kΩ的电阻以及一个发光二极管相连,用于指示芯片的充电状态;4.7μF电容为电源Vcc的旁路电容,在电池BAT引脚处接有一个ESR为1 Ω的1 μF旁路电容,用于在没有电池时,将纹波电压保持在低水平。NTC引脚处,一个10 kΩ的负温度系数的电阻RNTC与4 kΩ电阻相串连,将RNTC上的分压作为NTC引脚的输入。

2 线性锂离子电池充电器的整体仿真结果

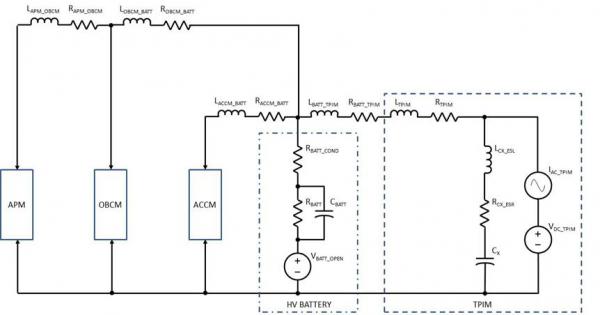

仿真中,为缩短仿真时间,将电池等效为一个大电容CBAT,其等效串连电阻为RESR.2为对预设定的充电器芯片特性参数表仿真后得到的结果。

2.1 电器充电过程波形图

图3~图5是充电器的充电过程在不同的条件下仿真得到的结果。为缩短仿真时间,电池预设的电压为2.3 V,以便充电过程能够迅速地由涓流充电模式过渡到恒流充电模式。

在仿真中,RPROG的值设置为3 kΩ,涓流充电电流为50 mA,恒流充电电流为500mA;SEL 引脚接地电位,电池的最终充电电压为4.1V.由图3~图5中可以知,在各种工作条件下,充电器都能正常工作。在图4中充电的过程与温度的关系曲线中,当温度为125℃时,充电电流为零,这是由于芯片中的智能热调整温度Tc是105℃,智能热调整电路正常运行使芯片的充电电流在125℃时降至零,电池的电压一直维持在2.3 V.

2.2 充电器充电电流和智能热调整波形图

充电器充电电流和智能热调整波形图如图6所示。当芯片的温度达到105℃附近时,智能热调整电路自动启动,减小充电电流。以降低芯片的功耗。

2.3 最坏情况下电池最终充电电压仿真数据

为确保即使在最坏情况下,锂离子电池最终充电电压达到要求,对全电路进行了电阻的所有corner RES_TT,RES_FF,RES_SS与MOSFET的所有cornerTT,FF,FS,SF,SS的交叉仿真,仿真后得到如表2和表3所示的电池最终充电电压的典型情况与最差情况。其中,表3是在基准电压2.485 V未进行微调情况下仿真得到的结果,表4是在对基准电压2.485 V微调后得到的仿真结果。

由表2、表3的仿真结果可知电池的最终充电电压的仿真结果符合设计要求其精度如下:

(1)VREF微调后,SEL=0或Vcc时,VBAT可控制在4.1 V或4.2(1±0.4%)V.

(2)VREF不进行微调时,SEL=0或VCC时,VBAT可控制在4.1 V或4.2(1±0.8%)V.

3 结论

该芯片具有充电速度快、对电池保护功能强、低成本等特点,是较为实用的智能化锂电池充电器芯片。

暂无评论