把握新能源风口 通快激光做了哪些升级?

近年来,新能源、锂电行业迅速发展,市场规模不断扩大。在这个趋势下,激光技术逐渐成为了锂电池制造中的重要手段之一。通快(TRUMPF)作为激光技术领域的领先企业,积极投身于新能源、锂电行业的发展,不断推出针对锂电池制造的优质激光解决方案。在不久前举办的CIBF电池展上,笔者亲临通快(TRUMPF)展台,对其在锂电池制造领域的新产品和新技术展开探讨。

维科网·激光:通快集团在动力电池制造领域有哪些创新解决方案?能否介绍一下其中的一些具体应用?

答:通快在动力电池行业有非常多创新的解决方案,这跟我们长期坚持技术创新的理念和开发模式密不可分。

早在2019年的时候,通快就在全球率先导入了环芯光斑解决方案,也就是我们所谓的二合一光纤技术。这项技术替代了传统的半导体加光纤复合焊接的模式,帮助头部企业解决了焊接过程中的诸多难题,提高了用户的效率。

在这套解决方案运行两年之后,我们又进行了创新,与头部企业开发了高功率8000W配合大场镜振镜(LF)的解决方案。新方案能够更高速、并且同时能够覆盖更多扫描焊点的解决方案,从而帮助客户提效增质。

此后在跟客户合作开发的过程中,我们又创新地提出了飞行焊接的解决方案,在Busbar焊接上有着非常明显的优势。这个应用目前全国首例以及全球首例都是采用通快的方案,同时也是配套通快自主研发的8000W高功率激光器。

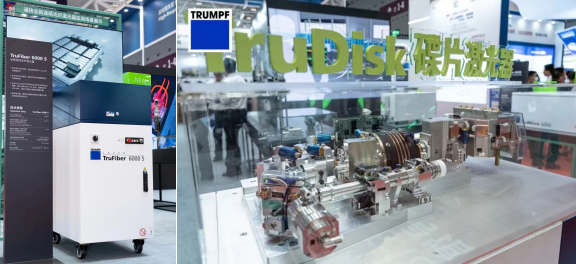

维科网·激光:本次展会上我们注意到,通快展示了多款新品,其中占据C位的是这款TruFiber 6000激光器和3000W碟片绿光激光器。请您介绍一下这两款激光器。

答:就像我最开始说的,通快一直秉持创新理念,我们一直在跟终端客户持续开发不同的电池解决方案。这次我们展出的TruFiber 6000激光器就是围绕电池行业的应用痛点来开发的。我们这款激光器平移了所有碟片激光器的优势:例如说我们的一站式解决方案,它可以搭配我们自己的加工镜头;例如说我们的闭环功率反馈系统,它可以实时地监测我们输出功率的稳定性;同时我们还集成了我们碟片激光器内部独具优势的光学平台,促使了我们的光纤可以实现快速插拔,方便客户维护保养和更换。

总体而言,它不仅平移了所有碟片解决方案的优势,同时还起到了降本的作用。这也是为了响应我们激光国内电池制造商提质、增效、降本的一个主旋律。此外,TruFiber 6000设备的光束质量相对于碟片也有提升。例如在Busbar的焊接上,我们优化了它焊接的路径轨迹,以消除它实际焊接过程中形成的牙龈状问题。

我们也对碟片激光器产品进行了升级。本次展会上推出的3000瓦绿光碟片激光器,它集成了我们的环形光斑技术,在大圆柱电池焊接上有明显优势。众所周知,目前无论是国内还是国外,都在针对圆柱电池不断地进行创新。以宝马及特斯拉力推的大圆柱电池,他们在国内、国外的工厂基本都是用通快的绿光激光器,尤其是在铜焊接、负极集流盘焊接、箔材焊接、钢壳体焊接等等,都必须使用绿光这种高吸收率的波长,才能保证焊接熔深的一致性和焊接过程中的稳定性,从而实现对焊接无飞溅的控制。

维科网·激光:随着新能源汽车市场的不断增长,您认为动力电池制造行业未来的发展方向和趋势是什么?

答:动力电池的发展方向非常明确,一是提速,二是降本,三是过程可视化。通快也一直紧紧围绕这3个方向进行产品创新。

提速方面,2019年通快真正开始着手推进市场,到今天实现了:Busbar焊接从100mm/s的速度,到现在飞行焊接效率提升了将近50%;电池顶盖焊接,从传统复合焊接效率130mm/s,到引入环芯光斑后达到200mm/s的速度;从顶焊到侧焊,速度从200mm/s到300mm/s;从侧焊到PFO的顶盖焊接,速度从300mm/s到500mm/s。我们一直在提速的方向上不断创新开发。

降本方面,刚才介绍的TruFiber激光器就是为响应国内动力电池市场降本需求利用而生的。它平移了所有的碟片设备的优势以外,同时还起到了降本的作用。

过程可视化方面,无论是我们此次展出的这台6000W光纤激光器,还是我们的碟片激光器,都集成了光学平台,内嵌各种各样的传感器接口以及过程可视化的接口,为后面工厂实现工业4.0提供了改造的可能性。我们现在也在跟头部企业合作做可视化的工业4.0方面的开发和创新。

维科网·激光:在中国,通快集团如何与本地企业和合作伙伴共同推动新能源汽车产业的发展?有哪些具体的合作项目或者成功案例?

答:在这里分享一个最近比较火的项目——就是我们的振镜飞行焊接。在2022年以前,基本上所有的焊接都采用静态焊接。而我们去年5月份左右跟头部企业共同开发了飞行焊接,这种焊接工艺的特别之处在于,它的振镜不是静态作业的方式,而是机器人带着振镜在移动的过程中实现了焊接。这套方案大大提升了终端用户的焊接效率,帮助头部企业从原来的一条整线需要两个焊接工作站,到现在直接缩减成一个工作站,不仅帮它们实现了降本的诉求,还帮他们大提升了焊接效率。

在这条技术线开发完成之后,头部企业紧接着又给我们提了新的要求,因为他们从CTP模组转变成了CTC模组,后者对于飞行焊接的要求会更高。客户平台可能从100多个焊点转变成了400多个焊点,因此我们不仅在焊接效率方面要提升,对每个位置的精确度也有更高的要求。我们集成了我们的微生态系统,集成了我们多点位补偿功能,来满足CTC大电池的焊接需求。

维科网·激光:未来通快在电动汽车产业还有布局?

答:在整个新能源汽车领域,通快不仅在动力电池方面持续深耕,同时还在电控、电机等方面均有相关的前瞻布局和前沿开发。在动力电池的前瞻布局方面,通快进行了VCSEL的相关开发。在电机领域,通快用高功率6000瓦或者8000瓦集成环芯光斑技术,解决了Hairpin焊接的飞溅问题,实现了一种几乎无飞溅的焊接工艺。

在电控方面,像BMS系统一些铜触点的焊接,它必须要应用到一些绿光激光器,因为它对于飞溅的容忍度几乎为0,一旦有飞溅落在电控的PCB板上,整个电路板就直接损坏了。通快能够为电控行业提供绿光的脉冲激光器、绿光的连续激光器,高功率连续激光器,非常有效地解决了电控行业的焊接飞溅问题。

总结来看,通快在电池、电机、电控3个方面都有投入。目前主要的发展方向还是紧跟国内电池行业的步伐,同时我们围绕开展的客户需求的过程可视化,像OCT流程监测系统、功率补偿系统,保护镜实时监测系统,我们都在跟客户共同开发新的解决方案。

暂无评论